Laboratorium Badawcze J.S. Hamilton wykonuje następujący zakres badań korozyjnych:

- badania w komorach solnych – w solance obojętnej i kwaśnej

- badania w komorach kondensacyjnych,

- badania w komorach klimatycznych.

By uzyskać szczegółową ofertę wykonania badań lub jeśli masz jakiekolwiek inne pytanie ofertowe związane z badaniem skontaktuj się z nami:

- Zadzwoń: +48 58 766 99 00; +48 32 730 82 00; +48 32 730 83 16,

lub - Napisz e-maila: infotest@jsh.com.pl

Zarówno przed, czyli na etapie ofertowym jak i w czasie realizacji usługi do Państwa dyspozycji są przedstawiciele techniczno-handlowi, który rozmawiają po polsku, angielsku oraz niemiecku.

- Język polski i angielski: Patryk Powaga – 785 230 530; ppowaga@jsh.com.pl

- Język polski i angielski: Tomasz Kress – 667 970 009; tkress@jsh.com.pl

- Język polski, angielski oraz niemiecki: Wojciech Pacześniak – 785 230 460; wpaczesniak@jsh.com.pl

- Język polski: Michał Majcher – 607 747 726; mmajcher@jsh.com.pl

Badania korozyjne

Korozja jest to proces stopniowego niszczenia materiałów, głównie metali i ich stopów.

Na powierzchni niezabezpieczonego metalu, na skutek działania różnych czynników atmosferycznych (opady atmosferyczne, wilgotność itd. ) powstaje rdza, która wpływa na jego degradację oraz pogorszenie właściwości mechanicznych. Dlatego bardzo ważna jest ochrona antykorozyjna.

Aby zweryfikować poprawność procesu powlekania próbek warstwami ochronnymi, należy wykonać przyspieszone badania korozyjne. W Laboratorium Badawczym J.S. Hamilton wykonujemy badania wg poniższych standardów:

- PN-EN ISO 9227 Badania korozyjne w sztucznych atmosferach- Badania w rozpylonej solance.

- PN-EN ISO 6270-1 Farby i lakiery – Oznaczanie odporności na wilgoć – Część 1: kondensacja.

- PN-EN ISO 6270-2 Farby i lakiery – Oznaczanie odporności na wilgoć – Część 2: Kondensacja (ekspozycja w komorze z podgrzewanym zbiornikiem wody)

- Typoszereg części PN-EN ISO 12944 Farby i lakiery. Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich.

- PN-EN ISO 11997-1 Farby i lakiery. Oznaczanie odporności na cykliczne warunki korozyjne. Część 1 : Mokro (mgła solna) / sucho/ wilgotno.

- PN-EN IEC 60068-2-11 Badania środowiskowe — Część 2-11: Próby — Próba Ka: Mgła solna

- PN-EN IEC 60068-2-52 Badania środowiskowe — Część 2: Próby — Próba Kb: Mgła solna, cykliczna (roztwór chlorku sodu)

Norma PN-EN ISO 9227

Metody opisane w standardzie umożliwiają sprawdzenie jakości materiału metalowego z ochroną antykorozyjną, weryfikację nieciągłości, porów i uszkodzeń powłok organicznych i nieorganicznych oraz kontrolę i porównanie jakości procesu powlekania powłoki między próbkami tej samej serii produkcyjnej.

W zależności od rodzaju zastosowanej ochrony antykorozyjne, wykonywane są następujące badania:

- Test w neutralnej/ obojętnej mgle solnej (NSS)- metoda odpowiednia dla metali

i ich stopów, powłok metalicznych (anodowych i katodowych), powłok konwersyjnych, anodowych powłok tlenkowych oraz powłok organicznych na materiałach metalowych, - Test w kwaśnej mgle solnej (AASS) – metoda odpowiednia dla powłok dekoracyjnych miedź + nikiel + chrom lub nikiel + chrom, powłok anodowych i organicznych na aluminium.

- Test w mgle solnej z kwasem octowym przyspieszonym miedzią (CASS)- metoda odpowiednia dla powłok dekoracyjnych miedź + nikiel + chrom lub nikiel + chrom, powłok anodowych i organicznych na aluminium.

J.S. Hamilton posiada komory solne które zgodnie normą PN-EN ISO 9227 są regularnie badane pod kątem oceny korozyjności. Ma to na celu weryfikację odtwarzalności i powtarzalności wyników dla danej aparatury, a co za tym idzie wiarygodności przeprowadzanych badań.

Czas trwania procesu starzenia jest uzależniony od specyfikacji badanego materiału oraz uzgadniany z klientem przed rozpoczęciem badania.

W czasie trwania testu, co 24 h (z wyjątkiem weekendu) weryfikowane są następujące parametry :

- Temperatura; metoda NSS i AASS -> T= 35° C, metoda CASS -> T=50° C

- Stężenie chlorku sodu; 50g/l ± 5 g/l

- Średni poziom zbierania solanki dla poziomej powierzchni zbiorczej 80 cm2; 1,5ml/h ± 0,5ml/h.

- pH roztworu ; NSS -> 6,5 do 7,2; AASS i CASS -> 3,1 do 3,3.

- Ocena wizualna – moment pojawienia się pierwszych oznak korozji.

Ma to na celu regulacje parametrów tj. pH roztworu oraz pełną kontrolę nad poprawnym przebiegiem badania.

Po teście, próbki są odpowiednio czyszczone zgodnie ze standardem oraz poddane ocenie uzgodnionej z klientem.

By uzyskać szczegółową ofertę wykonania badań i certyfikacji lub jeśli masz jakiekolwiek inne pytanie ofertowe związane z badaniem skontaktuj się z nami:

- Zadzwoń: +48 58 766 99 00; +48 32 730 82 00; +48 32 730 83 16,

lub - Napisz e-maila: infotest@jsh.com.pl

Norma PN-EN ISO 6270-1

Metoda opisana w standardzie dotyczy oznaczania odporności powłok malarskich i podobnych produktów na warunki kondensacji. Ma ona zastosowanie na następujących podłożach:

- porowatych – drewno , gips i płyta gipsowo – kartonowa

- nieporowatych – metal.

Badanie starzenia polega na narażaniu pomalowanej próbki procesem kondensacji ciągłej.

Próbki ułożone są w komorze zgodnie z normą PN-EN ISO 6270-1. Po zakończeniu testu są poddawane ocenie uzgodnionej wcześniej z klientem. Do głównych ocen należą:

- PN-EN ISO 4628-1 Farby i lakiery. Ocena degradacji powłok- Oznaczanie ilości

i wielkości defektów oraz intensywności jednolitych zmian wyglądu. Część 1: Ogólne wprowadzenie i system oznaczania. - PN-EN ISO 4628-2 Farby i lakiery. Ocena degradacji powłok- Oznaczanie ilości

i wielkości defektów oraz intensywności jednolitych zmian wyglądu. Część 2: Ocena stopnia spęcherzenia - PN-EN ISO 4628-3 Farby i lakiery. Ocena degradacji powłok- Oznaczanie ilości

i wielkości defektów oraz intensywności jednolitych zmian wyglądu. Część 3: Ocena stopnia zardzewienia. - PN-EN ISO 4628-4 Farby i lakiery. Ocena degradacji powłok- Oznaczanie ilości

i wielkości defektów oraz intensywności jednolitych zmian wyglądu. Część 4: Ocena stopnia spękania. - PN-EN ISO 4628-5 Farby i lakiery. Ocena degradacji powłok- Oznaczanie ilości

i wielkości defektów oraz intensywności jednolitych zmian wyglądu. Część 5: Ocena stopnia złuszczenia. - PN-EN ISO 4628-8 Farby i lakiery. Ocena degradacji powłok- Oznaczanie ilości

i wielkości defektów oraz intensywności jednolitych zmian wyglądu. Część 8: Ocena stopnia rozwarstwienia i korozji wokół rysika lub innego sztucznego defektu.

By uzyskać szczegółową ofertę wykonania badań i certyfikacji lub jeśli masz jakiekolwiek inne pytanie ofertowe związane z badaniem skontaktuj się z nami:

- Zadzwoń: +48 58 766 99 00; +48 32 730 82 00; +48 32 730 83 16,

lub - Napisz e-maila: infotest@jsh.com.pl

Norma PN-EN ISO 6270-2

Norma ISO 6270-2, wykorzystywana jest do testowania powlekanych próbek do badań w atmosferze ze stałym lub zmiennym kondensatem, aby zapewnić weryfikację powtarzalnych wyników badań wykonywane w różnych laboratoriach.

Ta metoda badawcza ma na celu wyjaśnienie zachowania próbek testowych w wilgotnej atmosferze i wykrycie wszelkich wad ochrony przed korozją próbek testowych. Jednak testowanie powłok w takich atmosferach niekoniecznie daje dane dotyczące przewidywania żywotności. Po kondycjonowaniu próbki do badań są oceniane albo zgodnie z uzgodnionymi dokumentami, takimi jak odpowiednie części normy ISO 4628, albo zgodnie z procedurami uzgodnionymi między zainteresowanymi stronami.

Norma PN-EN ISO 12944

Stal bez powłoki ochronnej ulega korozji w wodzie, gruncie i w atmosferze. Dlatego aby uniknąć jej zniszczeń, konstrukcje stalowe są pokryte odpowiednimi powłokami, która mają ją chronić w odpowiednim okresie narażania.

Metody opisane w standardach dotyczą ochrony konstrukcji ze stali za pomocą systemów malarskich. Wyróżnia się 9 części powyższej normy;

- Część 1. Ogólne wprowadzenie,

- Część 2. Klasyfikacja środowisk,

- Część 3. Rozważania projektowe,

- Część 4. Rodzaj i przygotowanie powierzchni,

- Część 5. Ochronne systemy malarskie,

- Część 6. Laboratoryjne metody badań,

- Część 7. Wykonanie i nadzór nad pracami malarskimi,

- Część 8. Opracowywania specyfikacji dotyczących nowych prac i konserwacji,

- Część 9. Ochronne systemy malarskie i laboratoryjne metody badań właściwości, użytkowych konstrukcji morskich i pokrewnych;

w których możemy znaleźć szereg informacji dotyczących min. przygotowania powierzchni, rodzajów systemów malarskich, wpływu środowiska, metod badawczych, ocen powłok lakierniczych przed i po badaniu itd.

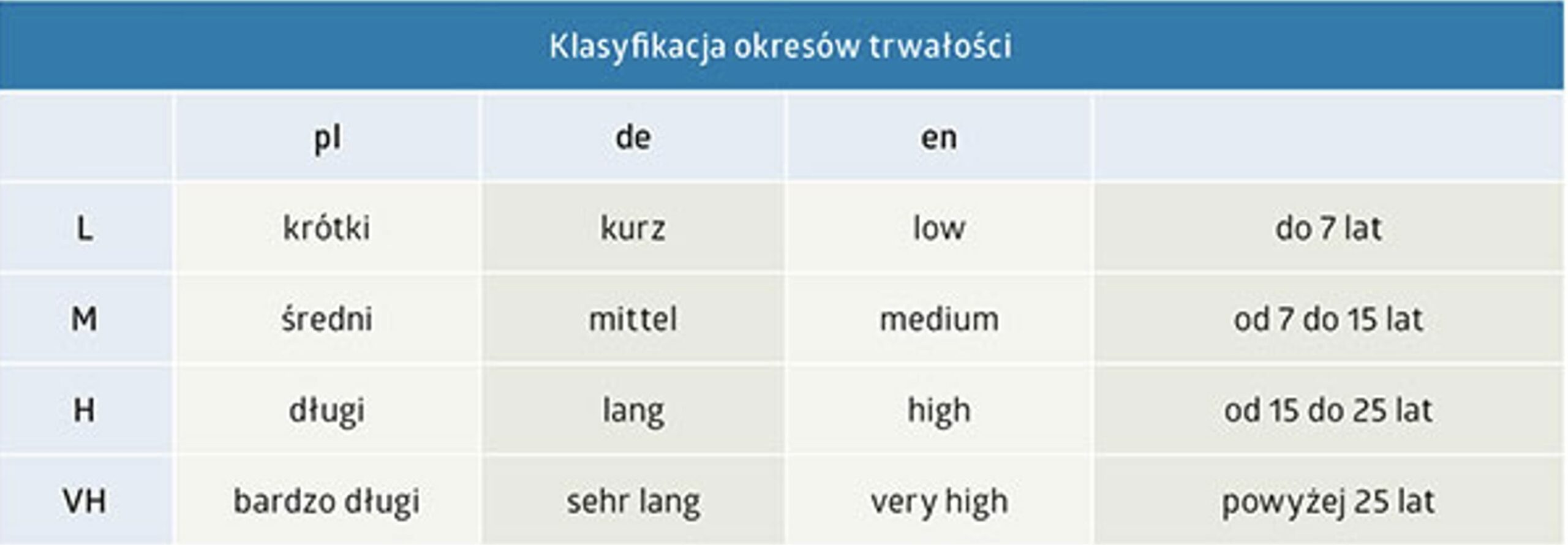

PN-EN ISO 12944-1 określa min. trwałość warstwy ochronnej w czterech okresach:

Należy pamiętać, iż okres trwałości nie jest okresem gwarancji. Trwałość może pomóc producentowi ustalić plan renowacji. Okres gwarancji jest zazwyczaj krótszy niż okres trwałości.

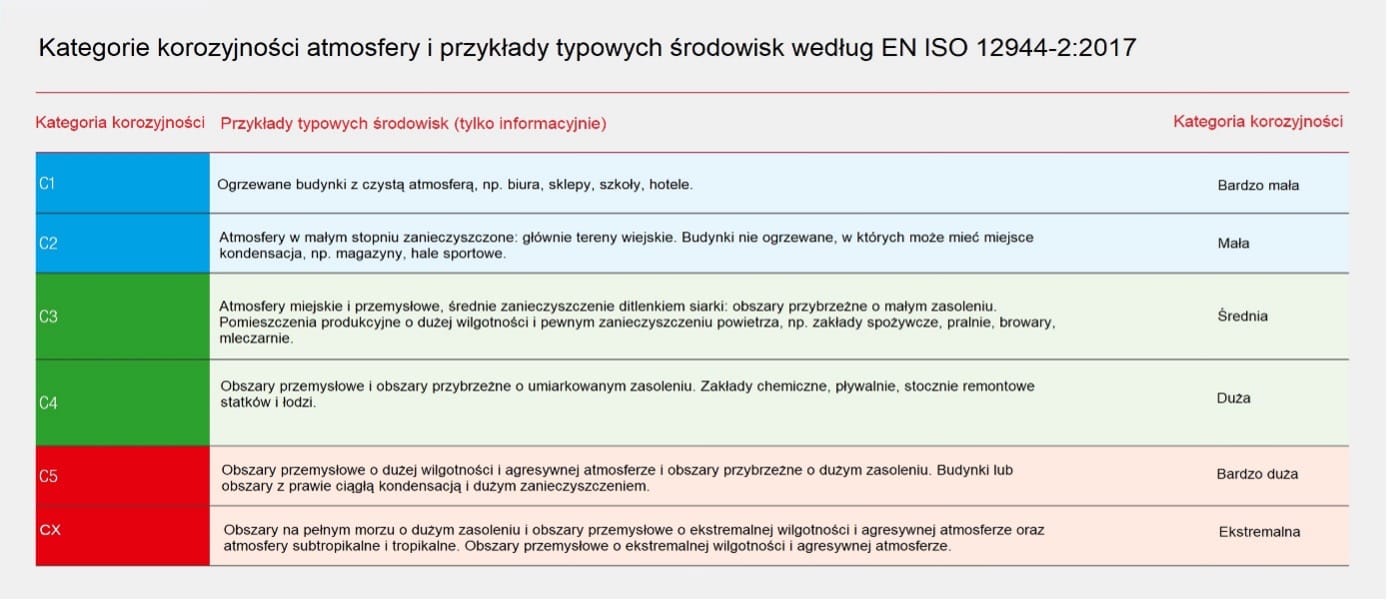

PN-EN ISO 12944-2 klasyfikuje środowiska na kategorie korozyjności atmosfery ( C1-bardzo mała, C2- mała, C3- średnia , C4- duża , C5-I- bardzo duża przemysłowa, C5-M – bardzo duża morska) oraz gruntu i wody (Im1 – woda słodka, Im2 – woda morska lub lekko zasolona, Im3- grunt).

PN-EN ISO 12944-6 określa metody badań w oparciu o okresy trwałości i kategorie korozyjności dla systemów malarskich. Szczegółowe informacje dotyczące czasu trwania badania oraz reżimu testów znajdują się w punkcie 5.6 Procedury badawcze i czas trwania badań niniejszej części normy. Przykładowo jeśli badane elementy podlegają pod kategorię korozyjności C2, a okres trwałości jest bardzo długi to zgodnie z reżimem 1 próbki muszą zostać poddane badaniu kondensacji wody wg. PN-EN ISO 6270-1 (240 h) oraz badaniu w rozpylonej solance obojętnej wg. PN-EN ISO 9227 (480 h). Badania te należy wykonać z użyciem oddzielnych zestawów płytek.

Następnie próbki zostają poddane ocenom wg.:

- PN-EN ISO 2409, siatka nacięć- dla warstwy ochronnej o grubości do 250µm;

- PN-EN ISO 4628-2, Ocena stopnia spęcherzenia,

- PN-EN ISO 4628-3, Ocena stopnia zardzewienia,

- PN-EN ISO 4628-4, Ocena stopnia spękania,

- PN-EN ISO 4628-5, Ocena stopnia złuszczenia

- 2 skorodowanie w nacięciu po badaniu w rozpylonej solance

- 2 skorodowanie w nacięciu po cyklicznym badaniu starzeniowym.

- oraz weryfikacji pod kątem zgodności z wymaganiami zawartymi w punkcie 6. Ocena systemu malarskiego.

By uzyskać szczegółową ofertę wykonania badań i certyfikacji lub jeśli masz jakiekolwiek inne pytanie ofertowe związane z badaniem skontaktuj się z nami:

- Zadzwoń: +48 58 766 99 00; +48 32 730 82 00; +48 32 730 83 16,

lub - Napisz e-maila: infotest@jsh.com.pl

Norma PN-EN ISO 11997-1

Metody opisane w standardzie są przydatne do porównania odporności różnych warstw ochronnych na działanie cyklicznej mgły solnej. Powłoki farb i lakierów poddaje się jednemu z czterech cykli warunków mokrych, suchych przy użyciu określonych roztworów soli.

Wyróżnia się następujące cykle:

- Cykl A – określony jest w japońskich normach motoryzacyjnych JASO M 609-91 i JASO M610-92

- Cykl B – opiera się na cyklu VDA 621-415, jest szeroko stosowany w Europie, do farb termoutwardzalnych w pojazdach.

- Cykl C – został opracowany w Wielkiej Brytanii, jest stosowany do farb lateksowych i rozpuszczalnych w wodzie.

- Cykl D – określony jest w japońskiej normie JIS K 5621-2003.

Szczegółowe parametry powyższych metod, znajdują się w załącznikach od A do D normy PN-EN ISO 11997-1, które są kontrolowane i regulowane w czasie trwania testu.

Za przygotowanie próbek do badań odpowiada klient. Materiały testowe powinny mieć minimalne wymiary 100mm x 70mm x 0,3mm. Przed rozpoczęciem badania należy zmierzyć grubość powłoki oraz wykonać odpowiednie nacięcie wg. standardu.

Po zakończeniu badania, próbki są płukane czystą wodą w celu usunięcia pozostałości roztworu soli oraz ocenianie pod kątem występowania defektów zgodnie z :

- PN-EN ISO 4628-1 Farby i lakiery. Ocena degradacji powłok- Oznaczanie ilości i wielkości defektów oraz intensywności jednolitych zmian wyglądu. Część 1: Ogólne wprowadzenie i system oznaczania.

- PN-EN ISO 4628-2 Farby i lakiery. Ocena degradacji powłok- Oznaczanie ilości i wielkości defektów oraz intensywności jednolitych zmian wyglądu. Część 2: Ocena stopnia spęcherzenia

- PN-EN ISO 4628-3 Farby i lakiery. Ocena degradacji powłok- Oznaczanie ilości i wielkości defektów oraz intensywności jednolitych zmian wyglądu. Część 3: Ocena stopnia zardzewienia.

- PN-EN ISO 4628-4 Farby i lakiery. Ocena degradacji powłok- Oznaczanie ilości i wielkości defektów oraz intensywności jednolitych zmian wyglądu. Część 4: Ocena stopnia spękania.

- PN-EN ISO 4628-5 Farby i lakiery. Ocena degradacji powłok- Oznaczanie ilości i wielkości defektów oraz intensywności jednolitych zmian wyglądu. Część 5: Ocena stopnia złuszczenia.

- PN-EN ISO 4628-8 Farby i lakiery. Ocena degradacji powłok- Oznaczanie ilości i wielkości defektów oraz intensywności jednolitych zmian wyglądu. Część 8: Ocena stopnia rozwarstwienia i korozji wokół rysika lub innego sztucznego defektu.

By uzyskać szczegółową ofertę wykonania badań i certyfikacji lub jeśli masz jakiekolwiek inne pytanie ofertowe związane z badaniem skontaktuj się z nami:

- Zadzwoń: +48 58 766 99 00; +48 32 730 82 00; +48 32 730 83 16,

lub - Napisz e-maila: infotest@jsh.com.pl

Norma PN-EN IEC 60068-2-11

Norma EN 60068-2-11 dotyczy badań środowiskowych. Skupia się ona na ocenie odporności komponentów, wyposażenia i materiałów na korozję w środowisku mgły solnej.

Główne cele i charakterystyka:

- Test w mgle solnej. Jest to standardowa metoda testowania, która ma na celu przyspieszenie procesu korozji w warunkach laboratoryjnych. Pozwala to na ocenę trwałości produktów w środowiskach, gdzie występują opary soli, takich jak tereny nadmorskie.

- Ocena powłok ochronnych: Norma jest szczególnie przydatna do oceny jakości i jednorodności powłok nałożonych na metale w celu ich ochrony przed korozją. Test pozwala wykryć wady w powłokach, takie jak pory czy inne defekty, które mogą stać się źródłem korozji.

- Prosta i dobrze wystandaryzowana metoda: Test w mgle solnej jest szeroko stosowany ze względu na swoją prostotę, szybkość i precyzyjne standardy, które zapewniają powtarzalność wyników.

Norma PN-EN IEC 60068-2-52

Norma EN 60068-2-52 to europejski standard, który określa procedury przeprowadzania cyklicznego testu w mgle solnej. Ma on zastosowanie do komponentów i urządzeń, które są projektowane do pracy w atmosferze zawierającej sól, np. w środowisku morskim. Sól może pogorszyć wydajność części wykonanych z materiałów metalowych i niemetalicznych.

Głównym celem testu jest ocena odporności na korozję spowodowaną przez sól. W przeciwieństwie do prostego testu w mgle solnej (EN 60068-2-11), ta norma wprowadza cykliczne warunki, które lepiej odzwierciedlają naturalne środowisko. Test cykliczny składa się z powtarzających się faz, w tym natryskiwania solanką, przechowywania w warunkach wilgotnych i suchych oraz w standardowej atmosferze.

Procedury badawcze

Norma EN 60068-2-52 określa sześć różnych poziomów rygoru (metod badawczych), z których każdy ma unikalne wymagania dotyczące czasu trwania poszczególnych faz.

- Poziomy 1 i 2 są przeznaczone dla produktów stosowanych w środowisku morskim lub w jego pobliżu.

- Poziomy 3 do 6 są używane dla produktów, które często przechodzą między atmosferą słoną a suchą, takich jak samochody i ich części.

Przykładowo, test na poziomie rygoru 1 wymaga czterech dwugodzinnych okresów natrysku oraz siedmiodniowego okresu przechowywania w warunkach wilgotnych. Natomiast poziom rygoru 6 obejmuje osiem cykli testowych, z których każdy składa się z czterech dwugodzinnych okresów natrysku oraz okresu przechowywania w warunkach wilgotnych trwającego od 20 do 22 godzin.

Mechanizm działania

Mechanizm korozji na materiałach metalowych w atmosferze zawierającej chlorek jest elektrochemiczny, podczas gdy degradacja materiałów niemetalicznych jest spowodowana złożonymi reakcjami chemicznymi soli z danym materiałem. Norma pozwala na ocenę obu tych procesów.

Badania w komorach klimatycznych

JSH Poland w Siemianowicach Śląskich dysponuje szeregiem komór klimatycznych od objętości 0,125 m3, do większych 1-1,5 m3 oraz dużych komór badawczych umożliwiających badania dużych wyrobów i próbek.

Badania wykonywane są metodami akredytowanymi i nieakredytowanymi zgodnie z wymaganiami klienta i jego klienta.

Wykonujemy badania wg szeregu norm EN 60068 oraz norm koncernowych i przedmiotowych dla danego przeznaczenia wyrobu:

- Badania środowiskowe – Część EN 60068-2-1: Próba A: Zimno,

Próba zimna stosowana jest zarówno dla wyrobów nie wydzielających ciepła, jak i dla wyrobów wydzielających ciepło. Próby wykonuje się m.in. do badania urządzeń, od których wymaga się aby pracowały przez cały czas trwania próby, łącznie z okresami narażania. Przedmiot próby zimna jest ograniczony do określenia przydatności podzespołów, urządzeń lub innych wyrobów do ich użytkowania, transportu lub składowania w warunkach niskiej temperatury.

- Badania środowiskowe – Część EN 60068-2-2: Próba B: Suche gorąco,

Próba na suche gorąco stałe stosowana jest zarówno dla wyrobów wydzielających ciepło jak i nie wydzielających ciepła. Przedmiot prób suchego gorąca ogranicza się od określenia zdolności podzespołów, urządzeń oraz innych wyrobów do eksploatacji, transportu i składowania w wysokiej temperaturze. Próby suchego gorąca dzielą się na: próby suchego gorąca dla wyrobów nie wydzielających ciepła (ze stopniową zmianą temperatury; próba Bb) oraz próbę suchego gorąca dla wyrobów wydzielających ciepło (ze stopniową zmianą temperatury, próba Bd oraz dla wyrobów wydzielających ciepło ze stopniową zmianą temperatury, w której wyrób jest przez cały czas zasilany, próba Be)

- Badania środowiskowe – Część EN 60068-2-78: Próba Cab: Wilgotne gorąco stałe,

Próba określa dostosowanie wyrobów, podzespołów lub urządzeń elektrotechnicznych do transportu, składowania i użytkowania w warunkach dużej wilgotności. Celem niniejszej normy jest zbadanie skutków działania na wyrób dużej wilgotności w określonym czasie, w stałej temperaturze, bez wystąpienia kondensacji. Norma stosowana jest zarówno do małych jak i dużych urządzeń i ich części. Próbę można stosować zarówno do wyrobów wydzielających ciepło, jak i niewydzielających ciepła.

- Badania środowiskowe – Część EN 60068-2-14: Próba N: Zmiany temperatury

Próba przeznaczona jest do pomiaru wpływu zmian temperatury na wyroby i próbki. Może być to tylko jedna zmiana lub seria zmian. Ten standard mierzy nie tylko wpływ niskich i wysokich temperatur, ale także zmian wilgotności w funkcji czasu i częstotliwości. Zmiany temperatury mogą mieć znaczący wpływ na funkcjonalność produkowanych urządzeń i próbek. Na przykład czas między jedną temperaturą a drugą może mieć znaczenie, ważne jest aby urządzenie utrzymywało temperaturę przed zmianami temperatury. Kolejnym czynnikiem jest faktyczna liczba występujących cykli temperatur. Badania wykonuje się dla wyrobów i podzespołów Automotive, urządzeń elektronicznych cechujących się dużą niezawodnością oraz próbek materiałów, celem udowodnienia ich odporności na zmiany temperatury i wilgotności.

- Badania środowiskowe – Część EN 60068-2-30: Próba Db: Wilgotne gorąco cykliczne (cykl 12 h + 12 h),

Próba określa zdolność podzespołów, urządzeń lub innych wyrobów do użytkowania, transportu i składowania w warunkach wysokiej wilgotności względnej w kombinacji z cyklicznymi zmianami temperatury powodujących kondensację pary wodnej na powierzchni wyrobu. Stosowana w branży Automotive, kolejowej, energetycznej i elektronicznej. Starzenia się próbek materiałowych z tworzyw sztucznych, gumy

i innych.

- Badania środowiskowe – Część EN 60068-2-38: Próba Z/AD: Próba złożona cykliczna temperatura/wilgotność,

Próba określająca procedurę złożonego testu, przeznaczona głównie do próbek takich jak podzespoły, mającą na celu określenie w sposób przyspieszony odporności wyrobów na szkodliwe działanie środowiska wysokiej temperatury, wilgotności i zimna.

Niniejsza norma pomiarowa nie dotyczy próbek, które są pod napięciem podczas całego testu. Próbki mogą być zasilane energią podczas stałych faz badań. Pomiary na próbkach pod napięciem są zazwyczaj przeprowadzane podczas stałych faz badania, o ile nie określono inaczej.

- Badania środowiskowe – Część EN 60068-2-67: Próba Cy: Wilgotne gorąco stałe, próba przyspieszona przeznaczona głównie dla podzespołów

Próba służąca do oceny, w sposób przyspieszony, odporności małych wyrobów elektrotechnicznych, w szczególności podzespołów zamkniętych niehermetycznie, na szkodliwe działanie wilgotnego gorąca. Próba nie jest przeznaczona do oceny skutków zewnętrznych, takich jak korozja i deformacja.

By uzyskać szczegółową ofertę wykonania badań i certyfikacji lub jeśli masz jakiekolwiek inne pytanie ofertowe związane z badaniem skontaktuj się z nami:

- Zadzwoń: +48 58 766 99 00; +48 32 730 82 00; +48 32 730 83 16,

lub - Napisz e-maila: infotest@jsh.com.pl